- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सब्सट्रेट कटिंग आणि ग्राइंडिंग प्रक्रिया

2024-04-01

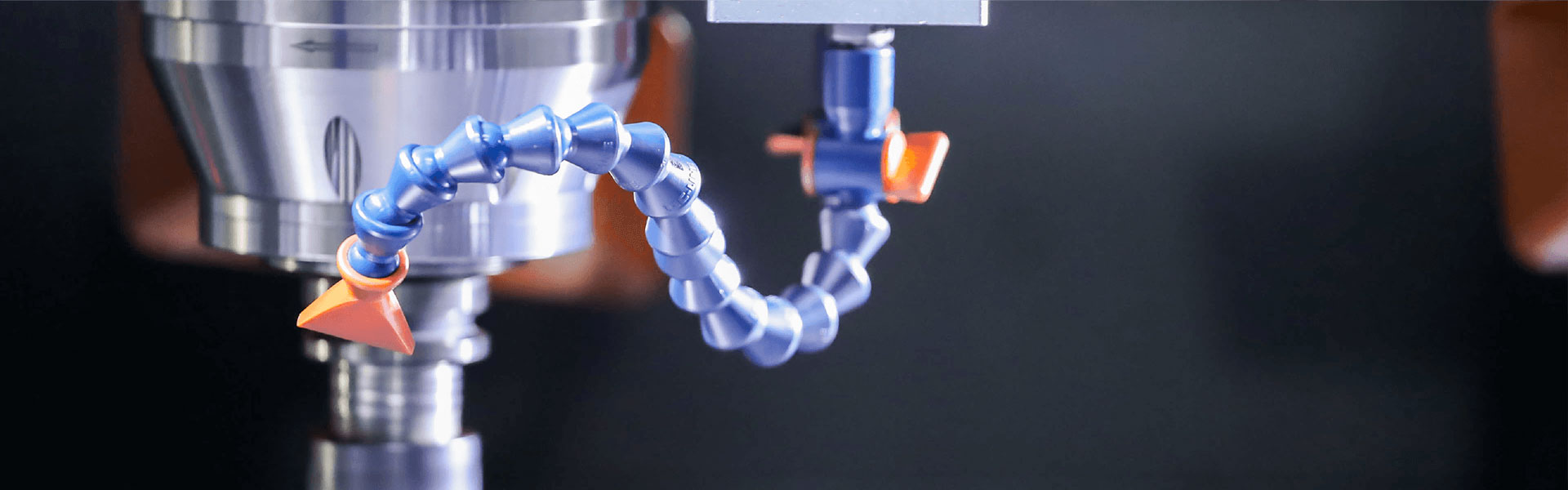

SiC सब्सट्रेट मटेरियल हा SiC चिपचा गाभा आहे. सब्सट्रेटची उत्पादन प्रक्रिया अशी आहे: सिंगल क्रिस्टल ग्रोथद्वारे SiC क्रिस्टल इनगॉट प्राप्त केल्यानंतर; नंतर तयारीSiC सब्सट्रेटगुळगुळीत करणे, गोलाकार करणे, कट करणे, पीसणे (पातळ करणे) आवश्यक आहे; यांत्रिक पॉलिशिंग, रासायनिक यांत्रिक पॉलिशिंग; आणि साफसफाई, चाचणी इ. प्रक्रिया

क्रिस्टल वाढीच्या तीन मुख्य पद्धती आहेत: भौतिक बाष्प वाहतूक (PVT), उच्च तापमान रासायनिक वाष्प संचय (HT-CVD) आणि लिक्विड फेज एपिटॅक्सी (LPE). या टप्प्यावर SiC सब्सट्रेट्सच्या व्यावसायिक वाढीसाठी PVT पद्धत ही मुख्य प्रवाहातील पद्धत आहे. SiC क्रिस्टलचे वाढीचे तापमान 2000°C पेक्षा जास्त आहे, ज्यासाठी उच्च तापमान आणि दाब नियंत्रण आवश्यक आहे. सध्या, उच्च विस्थापन घनता आणि उच्च क्रिस्टल दोष यासारख्या समस्या आहेत.

सब्सट्रेट कटिंग नंतरच्या प्रक्रियेसाठी क्रिस्टल इनगॉटला वेफर्समध्ये कापते. कटिंग पद्धत सिलिकॉन कार्बाइड सब्सट्रेट वेफर्सच्या नंतरच्या ग्राइंडिंग आणि इतर प्रक्रियांच्या समन्वयावर परिणाम करते. इनगॉट कटिंग प्रामुख्याने मोर्टार मल्टी-वायर कटिंग आणि डायमंड वायर सॉ कटिंगवर आधारित आहे. बहुतेक विद्यमान SiC वेफर्स डायमंड वायरने कापले जातात. तथापि, SiC मध्ये कडकपणा आणि ठिसूळपणा जास्त आहे, ज्यामुळे वेफरचे उत्पादन कमी होते आणि वायर्स कापण्याचा उच्च उपभोग्य खर्च होतो. प्रगत प्रश्न. त्याच वेळी, 8-इंच वेफर्सची कटिंग वेळ 6-इंच वेफर्सपेक्षा लक्षणीय आहे, आणि कटिंग लाइन अडकण्याचा धोका देखील जास्त आहे, परिणामी उत्पादनात घट होते.

सब्सट्रेट कटिंग तंत्रज्ञानाचा विकास ट्रेंड लेझर कटिंग आहे, जो क्रिस्टलच्या आत एक सुधारित थर तयार करतो आणि सिलिकॉन कार्बाइड क्रिस्टलमधून वेफर सोलतो. ही एक गैर-संपर्क प्रक्रिया आहे ज्यामध्ये भौतिक नुकसान होत नाही आणि कोणतेही यांत्रिक ताण नुकसान होत नाही, त्यामुळे नुकसान कमी आहे, उत्पादन जास्त आहे आणि प्रक्रिया पद्धत लवचिक आहे आणि प्रक्रिया केलेल्या SiC चा पृष्ठभागाचा आकार चांगला आहे.

SiC सब्सट्रेटग्राइंडिंग प्रक्रियेमध्ये ग्राइंडिंग (पातळ करणे) आणि पॉलिशिंग समाविष्ट आहे. SiC सब्सट्रेटच्या प्लानरायझेशन प्रक्रियेमध्ये प्रामुख्याने दोन प्रक्रिया मार्ग समाविष्ट आहेत: पीसणे आणि पातळ करणे.

पीसणे खडबडीत पीसणे आणि बारीक पीसणे मध्ये विभागले आहे. मेनस्ट्रीम रफ ग्राइंडिंग प्रोसेस सोल्युशन हे सिंगल क्रिस्टल डायमंड ग्राइंडिंग फ्लुइडसह एकत्रित कास्ट आयर्न डिस्क आहे. पॉलीक्रिस्टलाइन डायमंड पावडर आणि पॉलीक्रिस्टलाइन सारखी डायमंड पावडर विकसित झाल्यानंतर, सिलिकॉन कार्बाइड फाइन ग्राइंडिंग प्रोसेस सोल्यूशन हे पॉलीक्रिस्टलाइन सारख्या बारीक ग्राइंडिंग फ्लुइडसह एकत्रित केलेले पॉलीयुरेथेन पॅड आहे. नवीन प्रक्रिया उपाय म्हणजे हनीकॉम्ब पॉलिशिंग पॅड एकत्रितपणे एकत्रित केलेले ॲब्रेसिव्ह.

पातळ करणे दोन चरणांमध्ये विभागले आहे: उग्र ग्राइंडिंग आणि बारीक पीसणे. थिनिंग मशीन आणि ग्राइंडिंग व्हीलचा उपाय अवलंबला जातो. यात उच्च प्रमाणात ऑटोमेशन आहे आणि ग्राइंडिंग तांत्रिक मार्ग बदलणे अपेक्षित आहे. पातळ होण्याच्या प्रक्रियेचे समाधान सुव्यवस्थित आहे, आणि उच्च-परिशुद्धता ग्राइंडिंग चाके पातळ केल्याने पॉलिशिंग रिंगसाठी सिंगल-साइड मेकॅनिकल पॉलिशिंग (डीएमपी) वाचू शकते; ग्राइंडिंग व्हीलचा वापर जलद प्रक्रिया गती, प्रक्रिया पृष्ठभागाच्या आकारावर मजबूत नियंत्रण आणि मोठ्या आकाराच्या वेफर प्रक्रियेसाठी योग्य आहे. त्याच वेळी, ग्राइंडिंगच्या दुहेरी बाजूच्या प्रक्रियेच्या तुलनेत, पातळ करणे ही एकतर्फी प्रक्रिया आहे, जी एपिटॅक्सियल उत्पादन आणि वेफर पॅकेजिंग दरम्यान वेफरच्या मागील बाजूस पीसण्यासाठी एक प्रमुख प्रक्रिया आहे. पातळ होण्याच्या प्रक्रियेला चालना देण्यात अडचण ग्राइंडिंग व्हीलचे संशोधन आणि विकास आणि उच्च उत्पादन तंत्रज्ञानाच्या आवश्यकतांमध्ये आहे. ग्राइंडिंग चाकांच्या स्थानिकीकरणाची डिग्री खूप कमी आहे आणि उपभोग्य वस्तूंची किंमत जास्त आहे. सध्या, ग्राइंडिंग व्हील मार्केट प्रामुख्याने डिस्कोने व्यापलेले आहे.

पॉलिशिंगचा वापर गुळगुळीत करण्यासाठी केला जातोSiC सब्सट्रेट, पृष्ठभागावरील ओरखडे काढून टाका, खडबडीतपणा कमी करा आणि प्रक्रियेचा ताण दूर करा. हे दोन चरणांमध्ये विभागलेले आहे: उग्र पॉलिशिंग आणि बारीक पॉलिशिंग. ॲल्युमिना पॉलिशिंग लिक्विडचा वापर सिलिकॉन कार्बाइडच्या रफ पॉलिशिंगसाठी केला जातो आणि ॲल्युमिनियम ऑक्साईड पॉलिशिंग लिक्विड बहुतेकदा बारीक पॉलिशिंगसाठी वापरला जातो. सिलिकॉन ऑक्साईड पॉलिशिंग द्रव.