- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सिलिकॉन कार्बाइड सिरॅमिक्स आणि त्यांच्या विविध फॅब्रिकेशन प्रक्रिया

2024-08-07

सिलिकॉन कार्बाइड (SiC) सिरेमिकप्रिसिजन बेअरिंग्ज, सील, गॅस टर्बाइन रोटर्स, ऑप्टिकल घटक, उच्च-तापमान नोजल, हीट एक्सचेंजर घटक आणि आण्विक अणुभट्टी सामग्री यासारख्या मागणीच्या अनुप्रयोगांमध्ये मोठ्या प्रमाणावर कार्यरत आहेत. हा व्यापक वापर उच्च पोशाख प्रतिरोध, उत्कृष्ट थर्मल चालकता, उत्कृष्ट ऑक्सिडेशन प्रतिरोध आणि उत्कृष्ट उच्च-तापमान यांत्रिक गुणधर्मांसह त्यांच्या अपवादात्मक गुणधर्मांमुळे उद्भवतो. तथापि, SiC मध्ये अंतर्भूत असलेले मजबूत सहसंयोजक बंधन आणि कमी प्रसार गुणांक सिंटरिंग प्रक्रियेदरम्यान उच्च घनता साध्य करण्यात एक महत्त्वपूर्ण आव्हान प्रस्तुत करतात. परिणामी, सिंटरिंग प्रक्रिया उच्च-कार्यक्षमता प्राप्त करण्यासाठी एक महत्त्वपूर्ण टप्पा बनते.SiC सिरेमिक.

हा पेपर दाट उत्पादनासाठी वापरल्या जाणाऱ्या विविध उत्पादन तंत्रांचे सर्वसमावेशक विहंगावलोकन प्रदान करतोRBSiC/PSSIC/RSiC सिरेमिक, त्यांची अद्वितीय वैशिष्ट्ये आणि अनुप्रयोग हायलाइट करणे:

1. रिॲक्शन बॉन्डेड सिलिकॉन कार्बाइड (RBSiC)

RBSiCसिलिकॉन कार्बाइड पावडर (सामान्यत: 1-10 μm) कार्बनमध्ये मिसळणे, मिश्रणाला हिरव्या रंगात आकार देणे आणि सिलिकॉन घुसखोरीसाठी उच्च तापमानास अधीन करणे समाविष्ट आहे. या प्रक्रियेदरम्यान, सिलिकॉन कार्बनशी प्रतिक्रिया देऊन SiC तयार करते, जे विद्यमान SiC कणांशी जोडते, शेवटी घनता प्राप्त करते. दोन प्राथमिक सिलिकॉन घुसखोरी पद्धती वापरल्या जातात:

लिक्विड सिलिकॉन घुसखोरी: सिलिकॉन त्याच्या वितळण्याच्या बिंदू (1450-1470°C) वर गरम केले जाते, ज्यामुळे वितळलेले सिलिकॉन केशिका क्रियेद्वारे छिद्रयुक्त हिरव्या शरीरात घुसू शकते. वितळलेले सिलिकॉन नंतर कार्बनवर प्रतिक्रिया देते, SiC तयार करते.

वाफ सिलिकॉन घुसखोरी: सिलिकॉन वाफ तयार करण्यासाठी सिलिकॉन त्याच्या वितळण्याच्या बिंदूच्या पलीकडे गरम केले जाते. ही वाफ हिरव्या शरीरात झिरपते आणि नंतर कार्बनवर प्रतिक्रिया देते आणि SiC तयार करते.

प्रक्रिया प्रवाह: SiC पावडर + C पावडर + बाईंडर → आकार देणे → कोरडे करणे → नियंत्रित वातावरणात बाइंडर बर्नआउट → उच्च-तापमान Si घुसखोरी → पोस्ट-प्रोसेसिंग

(१) प्रमुख बाबी:

चे ऑपरेटिंग तापमानRBSiCसामग्रीमधील अवशिष्ट मुक्त सिलिकॉन सामग्रीद्वारे मर्यादित आहे. सामान्यतः, कमाल ऑपरेटिंग तापमान सुमारे 1400 डिग्री सेल्सियस असते. या तापमानाच्या वर, मुक्त सिलिकॉन वितळल्यामुळे सामग्रीची ताकद वेगाने खराब होते.

लिक्विड सिलिकॉन घुसखोरी जास्त अवशिष्ट सिलिकॉन सामग्री (सामान्यत: 10-15%, कधीकधी 15% पेक्षा जास्त) सोडते, जे अंतिम उत्पादनाच्या गुणधर्मांवर नकारात्मक परिणाम करू शकते. याउलट, बाष्प सिलिकॉन घुसखोरी अवशिष्ट सिलिकॉन सामग्रीवर चांगले नियंत्रण ठेवण्यास अनुमती देते. हिरव्या शरीरातील सच्छिद्रता कमी करून, सिंटरिंगनंतर अवशिष्ट सिलिकॉन सामग्री 10% पेक्षा कमी केली जाऊ शकते आणि काळजीपूर्वक प्रक्रिया नियंत्रणाने, अगदी 8% खाली देखील. ही कपात अंतिम उत्पादनाच्या एकूण कार्यक्षमतेत लक्षणीय सुधारणा करते.

हे लक्षात घेणे आवश्यक आहेRBSiC, घुसखोरी पद्धतीची पर्वा न करता, अपरिहार्यपणे काही अवशिष्ट सिलिकॉन असेल (8% ते 15% पेक्षा जास्त). त्यामुळे,RBSiCसिंगल-फेज सिलिकॉन कार्बाइड सिरेमिक नसून "सिलिकॉन + सिलिकॉन कार्बाइड" संमिश्र आहे. परिणामी,RBSiCअसेही संबोधले जातेSiSiC (सिलिकॉन सिलिकॉन कार्बाइड संमिश्र).

(2) फायदे आणि अनुप्रयोग:

RBSiCअनेक फायदे देते, यासह:

कमी सिंटरिंग तापमान: यामुळे ऊर्जेचा वापर आणि उत्पादन खर्च कमी होतो.

किंमत-प्रभावीता: ही प्रक्रिया तुलनेने सोपी आहे आणि सहज उपलब्ध कच्चा माल वापरते, ज्यामुळे त्याच्या परवडण्यामध्ये योगदान होते.

उच्च घनता:RBSiCउच्च घनता पातळी प्राप्त करते, ज्यामुळे यांत्रिक गुणधर्म सुधारतात.

निअर-नेट शेपिंग: कार्बन आणि सिलिकॉन कार्बाइड प्रीफॉर्म क्लिष्ट आकारांसाठी प्री-मशीन केले जाऊ शकते आणि सिंटरिंग दरम्यान कमीत कमी संकोचन (सामान्यत: 3% पेक्षा कमी) उत्कृष्ट मितीय अचूकता सुनिश्चित करते. हे महाग पोस्ट-सिंटरिंग मशीनिंग, मेकिंगची आवश्यकता कमी करतेRBSiCमोठ्या, जटिल-आकाराच्या घटकांसाठी विशेषतः योग्य.

या फायद्यांमुळे,RBSiCविविध औद्योगिक अनुप्रयोगांमध्ये, प्रामुख्याने उत्पादनासाठी व्यापक वापराचा आनंद घेते:

भट्टीचे घटक: अस्तर, क्रूसिबल्स आणि सॅगर.

स्पेस मिरर:RBSiCचे कमी थर्मल विस्तार गुणांक आणि उच्च लवचिक मॉड्यूलस हे स्पेस-आधारित मिररसाठी एक आदर्श सामग्री बनवतात.

उच्च-तापमान हीट एक्सचेंजर्स: रेफेल (यूके) सारख्या कंपन्यांनी याचा वापर केला आहे.RBSiCउच्च-तापमान उष्णता एक्सचेंजर्समध्ये, रासायनिक प्रक्रियेपासून वीज निर्मितीपर्यंतच्या अनुप्रयोगांसह. Asahi Glass (Japan) ने देखील हे तंत्रज्ञान स्वीकारले आहे, 0.5 ते 1 मीटर लांबीच्या उष्मा विनिमय नळ्या तयार केल्या आहेत.

शिवाय, सेमीकंडक्टर उद्योगात मोठ्या वेफर्सची वाढती मागणी आणि उच्च प्रक्रिया तापमान यामुळे उच्च-शुद्धतेच्या विकासास चालना मिळाली आहे.RBSiCघटक उच्च-शुद्धता SiC पावडर आणि सिलिकॉन वापरून उत्पादित केलेले हे घटक, इलेक्ट्रॉन ट्यूब आणि सेमीकंडक्टर वेफर प्रक्रिया उपकरणांसाठी सपोर्ट जिग्समधील क्वार्ट्ज काचेचे भाग हळूहळू बदलत आहेत.

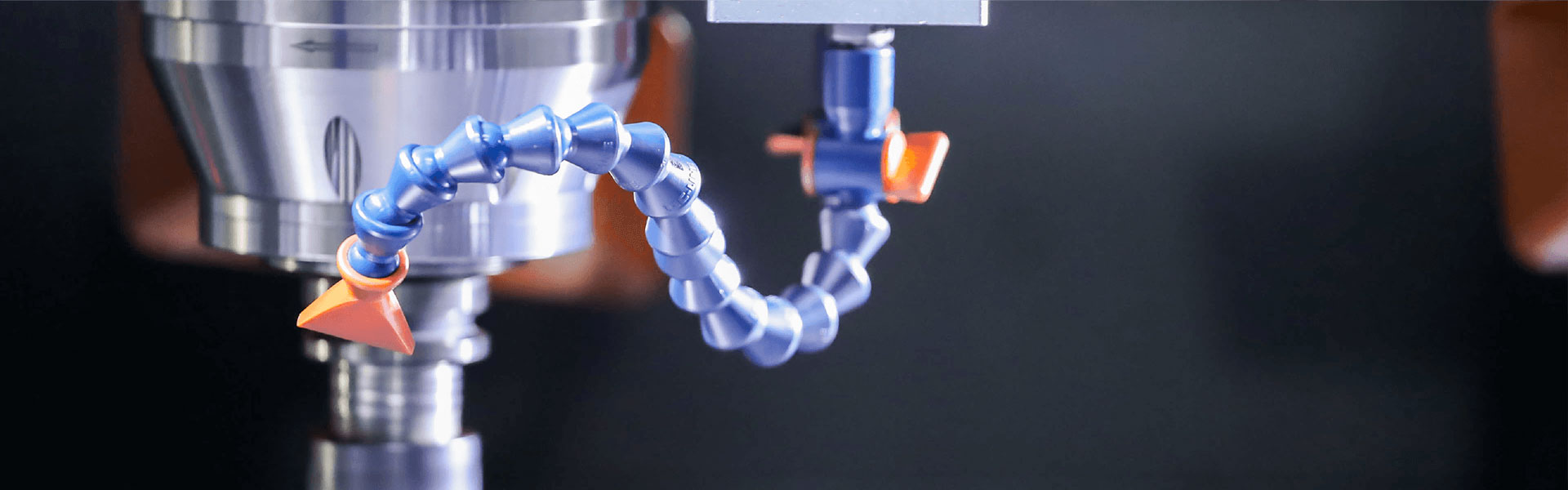

डिफ्यूजन फर्नेससाठी सेमिकोरेक्स RBSiC वेफर बोट

(३) मर्यादा:

त्याचे फायदे असूनही,RBSiCकाही मर्यादा आहेत:

अवशिष्ट सिलिकॉन: आधी सांगितल्याप्रमाणे, दRBSiCप्रक्रियेचा परिणाम अंतिम उत्पादनामध्ये अवशिष्ट मुक्त सिलिकॉनमध्ये होतो. हे अवशिष्ट सिलिकॉन सामग्रीच्या गुणधर्मांवर नकारात्मक परिणाम करते, यासह:

इतरांच्या तुलनेत शक्ती आणि पोशाख प्रतिरोध कमी केलाSiC सिरेमिक.

मर्यादित गंज प्रतिकार: फ्री सिलिकॉन अल्कधर्मी द्रावण आणि हायड्रोफ्लोरिक ऍसिड सारख्या मजबूत ऍसिडच्या आक्रमणास संवेदनाक्षम आहे.RBSiCअशा वातावरणात वापर.

कमी उच्च-तापमान सामर्थ्य: फ्री सिलिकॉनची उपस्थिती कमाल ऑपरेटिंग तापमान सुमारे 1350-1400°C पर्यंत मर्यादित करते.

सिलिकॉन कार्बाइडचे प्रेशरलेस सिंटरिंग2000-2150 डिग्री सेल्सिअस तापमानात अक्रिय वातावरणात आणि बाह्य दाब न लावता, योग्य सिंटरिंग एड्स जोडून विविध आकार आणि आकार असलेल्या नमुन्यांची घनता साधते. SiC चे प्रेशरलेस सिंटरिंग तंत्रज्ञान परिपक्व झाले आहे, आणि त्याचे फायदे कमी उत्पादन खर्च आणि उत्पादनांच्या आकार आणि आकारावर कोणतेही निर्बंध नाहीत. विशेषतः, सॉलिड-फेज सिंटर्ड SiC सिरेमिकमध्ये उच्च घनता, एकसमान मायक्रोस्ट्रक्चर आणि उत्कृष्ट सर्वसमावेशक सामग्री गुणधर्म आहेत, ज्यामुळे ते पोशाख-प्रतिरोधक आणि गंज-प्रतिरोधक सीलिंग रिंग, स्लाइडिंग बेअरिंग्ज आणि इतर अनुप्रयोगांमध्ये मोठ्या प्रमाणावर वापरले जातात.

सिलिकॉन कार्बाइडची प्रेशरलेस सिंटरिंग प्रक्रिया सॉलिड-फेजमध्ये विभागली जाऊ शकतेसिंटर्ड सिलिकॉन कार्बाइड (SSiC)आणि लिक्विड-फेज सिंटर्ड सिलिकॉन कार्बाइड (LSiC).

प्रेशरलेस सॉलिड-फेज सिंटर्ड सिलिकॉन कार्बाइडची मायक्रोस्ट्रक्चर आणि धान्य सीमा

सॉलिड-फेज सिंटरिंगचा शोध प्रथम अमेरिकन शास्त्रज्ञ प्रोचाझ्का यांनी 1974 मध्ये लावला होता. त्यांनी सबमायक्रॉन β-SiC मध्ये बोरॉन आणि कार्बनची थोडीशी मात्रा जोडली, सिलिकॉन कार्बाइडचे दाबरहित सिंटरिंग ओळखले आणि 95% घनतेसह दाट सिंटरिंग शरीर प्राप्त केले. सैद्धांतिक मूल्य. त्यानंतर, W. Btcker आणि H. Hansner यांनी α-SiC चा कच्चा माल म्हणून वापर केला आणि सिलिकॉन कार्बाइडचे घनता साध्य करण्यासाठी बोरॉन आणि कार्बन जोडले. नंतरच्या अनेक अभ्यासातून असे दिसून आले आहे की बोरॉन आणि बोरॉन संयुगे आणि अल आणि अल संयुगे सिंटरिंगला प्रोत्साहन देण्यासाठी सिलिकॉन कार्बाइडसह घन द्रावण तयार करू शकतात. सिलिकॉन कार्बाइडच्या पृष्ठभागावर सिलिकॉन डायऑक्साईडवर प्रतिक्रिया देऊन सिंटरिंगसाठी कार्बनची भर घालणे फायदेशीर आहे. सॉलिड-फेज सिंटर्ड सिलिकॉन कार्बाइडमध्ये तुलनेने "स्वच्छ" धान्य सीमा असतात ज्यात मुळात द्रव चरण नसतात आणि उच्च तापमानात धान्य सहज वाढतात. म्हणून, फ्रॅक्चर ट्रान्सग्रॅन्युलर आहे आणि ताकद आणि फ्रॅक्चरची कडकपणा सामान्यतः जास्त नसते. तथापि, त्याच्या "स्वच्छ" धान्य सीमांमुळे, उच्च-तापमानाची ताकद वाढत्या तापमानासह बदलत नाही आणि सामान्यतः 1600°C पर्यंत स्थिर राहते.

सिलिकॉन कार्बाइडच्या लिक्विड-फेज सिंटरिंगचा शोध अमेरिकन शास्त्रज्ञ M.A. मुल्ला यांनी 1990 च्या दशकाच्या सुरुवातीला लावला होता. त्याचे मुख्य sintering additive Y2O3-Al2O3 आहे. सॉलिड-फेज सिंटरिंगच्या तुलनेत लिक्विड-फेज सिंटरिंगमध्ये कमी सिंटरिंग तापमानाचा फायदा असतो आणि धान्याचा आकार लहान असतो.

सॉलिड-फेज सिंटरिंगचे मुख्य तोटे म्हणजे उच्च सिंटरिंग तापमान आवश्यक (>2000°C), कच्च्या मालासाठी उच्च शुद्धतेची आवश्यकता, सिंटर्ड बॉडीची कमी फ्रॅक्चर कडकपणा आणि क्रॅकसाठी फ्रॅक्चरच्या ताकदीची तीव्र संवेदनशीलता. संरचनात्मकदृष्ट्या, दाणे खडबडीत आणि असमान असतात आणि फ्रॅक्चर मोड सामान्यत: ट्रान्सग्रॅन्युलर असतो. अलिकडच्या वर्षांत, देश-विदेशात सिलिकॉन कार्बाइड सिरेमिक सामग्रीवरील संशोधनाने लिक्विड-फेज सिंटरिंगवर लक्ष केंद्रित केले आहे. लिक्विड-फेज सिंटरिंग सिंटरिंग एड्स म्हणून ठराविक प्रमाणात बहु-घटक लो-युटेक्टिक ऑक्साइड वापरून साध्य केले जाते. उदाहरणार्थ, Y2O3 च्या बायनरी आणि टर्नरी एड्समुळे SiC आणि त्याचे कंपोझिट द्रव-फेज सिंटरिंग प्रदर्शित करू शकतात, ज्यामुळे कमी तापमानात सामग्रीचे आदर्श घनता प्राप्त होते. त्याच वेळी, ग्रेन बाउंड्री लिक्विड फेजचा परिचय झाल्यामुळे आणि अनन्य इंटरफेस बाँडिंग स्ट्रेंथ कमकुवत झाल्यामुळे, सिरेमिक मटेरियलचा फ्रॅक्चर मोड इंटरग्रॅन्युलर फ्रॅक्चर मोडमध्ये बदलतो आणि सिरेमिक मटेरियलची फ्रॅक्चर टफनेस लक्षणीयरीत्या सुधारली आहे. .

3. रीक्रिस्टॉल केलेले सिलिकॉन कार्बाइड - RSiC

रीक्रिस्टॉल केलेले सिलिकॉन कार्बाइड (RSiC)उच्च-शुद्धता असलेली SiC सामग्री आहे जी उच्च-शुद्धता सिलिकॉन कार्बाइड (SiC) पावडरपासून दोन भिन्न कण आकार, खडबडीत आणि बारीक आहे. सिंटरिंग एड्स न जोडता उच्च तापमानात (२२००-२४५० डिग्री सेल्सिअस) बाष्पीभवन-कंडेन्सेशन यंत्रणेद्वारे ते सिंटर केले जाते.

टीप: सिंटरिंग एड्सशिवाय, सिंटरिंग नेकची वाढ सामान्यतः पृष्ठभागाच्या प्रसाराद्वारे किंवा बाष्पीभवन-संक्षेपण वस्तुमान हस्तांतरणाद्वारे प्राप्त होते. शास्त्रीय सिंटरिंग सिद्धांतानुसार, यापैकी कोणतीही वस्तुमान हस्तांतरण पद्धती संपर्क करणाऱ्या कणांच्या वस्तुमानाच्या केंद्रांमधील अंतर कमी करू शकत नाही, त्यामुळे मॅक्रोस्कोपिक स्केलवर कोणतेही संकोचन होऊ शकत नाही, जी एक नॉन-डेन्सिफिकेशन प्रक्रिया आहे. या समस्येचे निराकरण करण्यासाठी आणि उच्च-घनता सिलिकॉन कार्बाइड सिरॅमिक्स मिळविण्यासाठी, लोकांनी उष्णता लागू करणे, सिंटरिंग एड्स जोडणे किंवा उष्णता, दाब आणि सिंटरिंग एड्सचे संयोजन वापरणे यासारख्या अनेक उपाययोजना केल्या आहेत.

रीक्रिस्टॉल केलेल्या सिलिकॉन कार्बाइडच्या फ्रॅक्चर पृष्ठभागाची SEM प्रतिमा

वैशिष्ट्ये आणि अनुप्रयोग:

RSiCमध्ये 99% पेक्षा जास्त SiC आहे आणि मुळात धान्य सीमा अशुद्धता नाही, SiC चे अनेक उत्कृष्ट गुणधर्म राखून ठेवतात, जसे की उच्च-तापमान शक्ती, गंज प्रतिकार आणि थर्मल शॉक प्रतिरोध. म्हणून, उच्च-तापमान भट्टीतील फर्निचर, ज्वलन नोझल्स, सोलर थर्मल कन्व्हर्टर्स, डिझेल वाहन एक्झॉस्ट गॅस शुद्धीकरण साधने, धातूचा smelting आणि अत्यंत मागणी असलेल्या कार्यक्षमतेच्या आवश्यकतांसह इतर वातावरणात मोठ्या प्रमाणावर वापरले जाते.

बाष्पीभवन-कंडेन्सेशन सिंटरिंग यंत्रणेमुळे, फायरिंग प्रक्रियेदरम्यान कोणतेही संकोचन होत नाही आणि उत्पादनास विकृत किंवा क्रॅक होण्यासाठी कोणताही अवशिष्ट ताण निर्माण होत नाही.

RSiCस्लिप कास्टिंग, जेल कास्टिंग, एक्सट्रूजन आणि दाबणे यासारख्या विविध पद्धतींनी तयार केले जाऊ शकते. फायरिंग प्रक्रियेदरम्यान कोणतेही संकोचन नसल्यामुळे, जोपर्यंत हिरव्या शरीराचे परिमाण चांगले नियंत्रित केले जातात तोपर्यंत अचूक आकार आणि आकारांसह उत्पादने मिळवणे सोपे आहे.

उडालारीक्रिस्टॉल केलेले SiC उत्पादनअंदाजे 10%-20% अवशिष्ट छिद्र असतात. सामग्रीची सच्छिद्रता मुख्यत्वे ग्रीन बॉडीच्याच सच्छिद्रतेवर अवलंबून असते आणि सिंटरिंग तापमानात लक्षणीय बदल होत नाही, ज्यामुळे सच्छिद्रता नियंत्रणासाठी आधार मिळतो.

या सिंटरिंग यंत्रणेच्या अंतर्गत, सामग्रीमध्ये अनेक परस्पर जोडलेले छिद्र आहेत, ज्यामध्ये छिद्रयुक्त सामग्रीच्या क्षेत्रात विस्तृत अनुप्रयोग आहेत. उदाहरणार्थ, ते एक्झॉस्ट गॅस फिल्टरेशन आणि जीवाश्म इंधन एअर फिल्टरेशनच्या क्षेत्रात पारंपारिक सच्छिद्र उत्पादनांची जागा घेऊ शकते.

RSiCकाचेच्या टप्पे आणि अशुद्धतेशिवाय अतिशय स्पष्ट आणि स्वच्छ धान्य सीमा आहेत कारण 2150-2300 डिग्री सेल्सिअस उच्च तापमानात कोणतीही ऑक्साईड किंवा धातूची अशुद्धता अस्थिर झाली आहे. बाष्पीभवन-कंडेन्सेशन सिंटरिंग यंत्रणा देखील SiC (SiC सामग्री) शुद्ध करू शकतेRSiC99% पेक्षा जास्त आहे), SiC चे अनेक उत्कृष्ट गुणधर्म राखून, उच्च-तापमान शक्ती, गंज प्रतिकार आणि थर्मल शॉक प्रतिरोध आवश्यक असलेल्या अनुप्रयोगांसाठी योग्य बनवते, जसे की उच्च-तापमान भट्टीचे फर्निचर, ज्वलन नोझल्स, सोलर थर्मल कन्व्हर्टर आणि मेटल स्मेल्टिंग .**