- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

इलेक्ट्रॉनिक ग्रेड सिलिकॉन कार्बाइड पावडर

2025-03-18

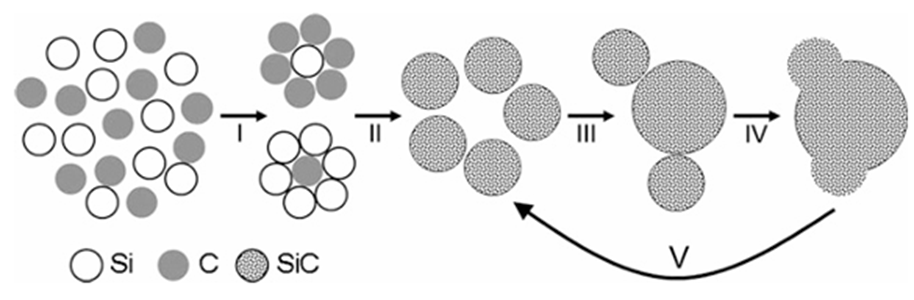

तृतीय-पिढीतील सेमीकंडक्टरची मूळ सामग्री म्हणून,सिलिकॉन कार्बाइड (एसआयसी)नवीन उर्जा वाहने, फोटोव्होल्टिक एनर्जी स्टोरेज आणि त्याच्या उत्कृष्ट भौतिक गुणधर्मांमुळे 5 जी संप्रेषण यासारख्या उच्च-तंत्रज्ञान क्षेत्रात वाढत्या महत्त्वपूर्ण भूमिका बजावत आहे. सध्या, इलेक्ट्रॉनिक-ग्रेड सिलिकॉन कार्बाइड पावडरचे संश्लेषण प्रामुख्याने सुधारित स्वयं-प्रचार करणार्या उच्च-तापमान संश्लेषण पद्धतीवर (दहन संश्लेषण पद्धत) अवलंबून असते. बाह्य उष्णता स्त्रोत (जसे की इंडक्शन कॉइल हीटिंग) सह एकत्रित एसआय पावडर आणि सी पावडरच्या ज्वलन प्रतिक्रियेद्वारे ही पद्धत सिलिकॉन कार्बाईडचे कार्यक्षम संश्लेषण प्राप्त करते.

च्या गुणवत्तेवर परिणाम करणारे की प्रक्रिया पॅरामीटर्सSic पावडर

1. सी/सी गुणोत्तरांचा प्रभाव:

एसआयसी पावडर संश्लेषणाची कार्यक्षमता सिलिकॉन-टू-कार्बन (एसआय/सी) गुणोत्तरांशी जवळून जोडली गेली आहे. सामान्यत: 1: 1 चे सी/सी गुणोत्तर अपूर्ण ज्वलनास प्रतिबंधित करते, उच्च रूपांतरण दर सुनिश्चित करते. या गुणोत्तरातून थोडासा विचलन सुरूवातीस दहन प्रतिक्रियेचे रूपांतरण दर वाढवू शकतो, सी/सी प्रमाण १.१: १ च्या प्रमाणापेक्षा जास्त असू शकते. जादा कार्बन एसआयसी कणांमध्ये अडकू शकतो, ज्यामुळे सामग्रीच्या शुद्धतेवर काढणे आणि त्याचा परिणाम करणे कठीण होते.

2. प्रतिक्रियेच्या तपमानाचा प्रभाव:

प्रतिक्रियेचे तापमान एसआयसी पावडरच्या टप्प्यातील रचना आणि शुद्धतेवर लक्षणीय प्रभाव पाडते:

-तापमान ≤ 1800 ° से.

-सुमारे 1800 डिग्री सेल्सियस, β-Sic हळूहळू α- Sic मध्ये रूपांतरित होण्यास सुरवात करते.

- तापमान ≥ 2000 डिग्री सेल्सिअस तापमानात, सामग्री जवळजवळ पूर्णपणे α- एसआयसीमध्ये रूपांतरित केली जाते, जी त्याची स्थिरता वाढवते.

3. प्रतिक्रिया दबावाचा प्रभाव

प्रतिक्रिया दबाव एसआयसी पावडरच्या कण आकाराचे वितरण आणि मॉर्फोलॉजीवर परिणाम करते. उच्च प्रतिक्रिया दबाव कण आकार नियंत्रित करण्यास आणि पावडरचे फैलाव आणि एकसारखेपणा सुधारण्यास मदत करते.

Reaction. प्रतिक्रियेच्या वेळेचा परिणाम

प्रतिक्रिया वेळ एसआयसी पावडरच्या टप्प्यातील रचना आणि धान्याच्या आकारावर परिणाम करते: उच्च तापमानाच्या परिस्थितीत (जसे 2000 ℃), एसआयसीची फेज रचना हळूहळू 3 सी-एसआयसी वरून 6 एच-एसआयसीमध्ये बदलली जाईल; जेव्हा प्रतिक्रिया वेळ पुढील वाढविला जातो, तेव्हा 15 आर-एसआयसी देखील तयार केले जाऊ शकते; याव्यतिरिक्त, दीर्घकालीन उच्च-तापमान उपचार कणांचे उदात्तता आणि पुन्हा वाढवते, ज्यामुळे लहान कण हळूहळू एकत्रित होतात आणि मोठ्या कण तयार करतात.

एसआयसी पावडरसाठी तयारी पद्धती

ची तयारीसिलिकॉन कार्बाईड (एसआयसी) पावडरदहन संश्लेषण पद्धती व्यतिरिक्त तीन मुख्य पद्धतींमध्ये वर्गीकरण केले जाऊ शकते: घन टप्पा, द्रव टप्पा आणि गॅस फेज.

1. सॉलिड फेज पद्धत: कार्बन थर्मल कपात

- कच्चा माल: सिलिकॉन डाय ऑक्साईड (सीओओ) सिलिकॉन स्रोत म्हणून आणि कार्बन स्रोत म्हणून कार्बन ब्लॅक.

- प्रक्रियाः दोन सामग्री अचूक प्रमाणात मिसळली जाते आणि उच्च तापमानात गरम केली जाते, जिथे ते एसआयसी पावडर तयार करण्यास प्रतिक्रिया देतात.

-फायदे: ही पद्धत सुप्रसिद्ध आणि मोठ्या प्रमाणात उत्पादनासाठी योग्य आहे.

- तोटे: परिणामी पावडरची शुद्धता नियंत्रित करणे आव्हानात्मक असू शकते.

2. लिक्विड फेज पद्धत: जेल-सोल पद्धत

- तत्त्व: एकसमान समाधान तयार करण्यासाठी या पद्धतीमध्ये अल्कोहोल क्षार किंवा अजैविक लवण विरघळविणे समाविष्ट आहे. हायड्रॉलिसिस आणि पॉलिमरायझेशन प्रतिक्रियांद्वारे, एक सोल तयार होतो, जो नंतर वाळलेल्या आणि एसआयसी पावडर मिळविण्यासाठी उष्णता-उपचार केला जातो.

- फायदे: या प्रक्रियेमुळे एकसमान कण आकारासह अल्ट्राफाइन एसआयसी पावडर मिळते.

- तोटे: हे अधिक गुंतागुंतीचे आहे आणि जास्त उत्पादन खर्च.

3. गॅस फेज पद्धत: रासायनिक वाष्प जमा (सीव्हीडी)

- कच्चा माल: सिलेन (सिह) आणि कार्बन टेट्राक्लोराईड (सीसीएलए) सारख्या वायूचे पूर्ववर्ती.

- प्रक्रियाः पूर्ववर्ती वायू बंद चेंबरमध्ये विखुरलेले आणि रासायनिक प्रतिक्रिया देतात, परिणामी एसआयसीची जमा आणि निर्मिती होते.

- फायदे: या पद्धतीद्वारे तयार केलेले एसआयसी पावडर उच्च शुद्धतेचे आहे आणि उच्च-एंड सेमीकंडक्टर अनुप्रयोगांसाठी योग्य आहे.

- तोटे: उपकरणे महाग आहेत आणि उत्पादन प्रक्रिया जटिल आहे.

या पद्धती विविध अनुप्रयोग आणि उत्पादन स्केलसाठी योग्य बनविणार्या विविध फायदे आणि तोटे देतात.

सेमीकोरेक्स उच्च-शुद्धता प्रदान करतेसिलिकॉन कार्बाइड पावडर? आपल्याकडे काही चौकशी असल्यास किंवा अतिरिक्त तपशीलांची आवश्यकता असल्यास, कृपया आमच्याशी संपर्क साधण्यास अजिबात संकोच करू नका.

फोन # +86-13567891907 वर संपर्क साधा

ईमेल: sales@semicorex.com