- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

सेमीकंडक्टर उद्योगातील ड्राय एचिंग तंत्रज्ञान समजून घेणे

2024-06-11

एचिंग म्हणजे डिझाइन केलेले संरचनात्मक नमुने साध्य करण्यासाठी भौतिक किंवा रासायनिक माध्यमांद्वारे सामग्री निवडकपणे काढून टाकण्याचे तंत्र.

सध्या, अनेक सेमीकंडक्टर उपकरणे मेसा उपकरण संरचना वापरतात, जी प्रामुख्याने दोन प्रकारच्या एचिंगद्वारे तयार केली जातात:ओले खोदकाम आणि कोरडे खोदकाम. साधे आणि जलद ओले कोरीव काम अर्धसंवाहक उपकरणाच्या निर्मितीमध्ये महत्त्वपूर्ण भूमिका बजावत असताना, त्यात अंतर्निहित दोष आहेत जसे की आइसोट्रॉपिक एचिंग आणि खराब एकसमानता, ज्यामुळे लहान-आकाराचे नमुने हस्तांतरित करताना मर्यादित नियंत्रण होते. ड्राय एचिंग, तथापि, त्याच्या उच्च ॲनिसोट्रॉपीसह, चांगली एकसमानता आणि पुनरावृत्तीक्षमता, सेमीकंडक्टर डिव्हाइस फॅब्रिकेशन प्रक्रियेमध्ये प्रमुख बनली आहे. "ड्राय एचिंग" हा शब्द स्थूलपणे लेसर एचिंग, प्लाझ्मा एचिंग आणि केमिकल व्हेपर एचिंगसह पृष्ठभागावरील सामग्री काढून टाकण्यासाठी आणि सूक्ष्म आणि नॅनो पॅटर्न हस्तांतरित करण्यासाठी वापरल्या जाणाऱ्या कोणत्याही नॉन-वेट एचिंग तंत्रज्ञानाचा संदर्भ देते. या मजकुरात चर्चा केलेले कोरडे कोरीव विशेषतः प्लाझ्मा डिस्चार्ज वापरून प्रक्रियांच्या संकुचित वापराशी संबंधित आहे-भौतिक किंवा रासायनिक-भौतिक पृष्ठभाग सुधारण्यासाठी. यामध्ये अनेक सामान्य औद्योगिक कोरीव तंत्रज्ञान समाविष्ट आहे, यासहआयन बीम एचिंग (आयबीई), रिॲक्टिव्ह आयन एचिंग (आरआयई), इलेक्ट्रॉन सायक्लोट्रॉन रेझोनान्स (ईसीआर) प्लाझ्मा एचिंग आणि इंडक्टिवली कपल्ड प्लाझ्मा (आयसीपी) एचिंग.

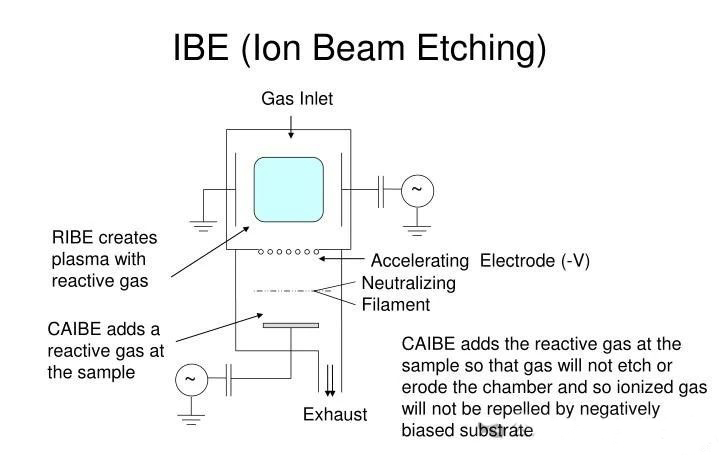

1. आयन बीम एचिंग (IBE)

आयन मिलिंग म्हणूनही ओळखले जाणारे, IBE 1970 मध्ये पूर्णपणे भौतिक नक्षीकाम पद्धती म्हणून विकसित झाले. या प्रक्रियेमध्ये अक्रिय वायू (जसे की Ar, Xe) पासून तयार केलेल्या आयन बीमचा समावेश होतो ज्याला लक्ष्य सामग्रीच्या पृष्ठभागावर भडिमार करण्यासाठी व्होल्टेजद्वारे प्रवेगक केले जाते. आयन पृष्ठभागावरील अणूंमध्ये ऊर्जा हस्तांतरित करतात, ज्यामुळे त्यांच्या बंधनकारक ऊर्जेपेक्षा जास्त ऊर्जा असलेल्या अणूंचे थुंकणे दूर होते. हे तंत्र आयन बीमची दिशा आणि उर्जा नियंत्रित करण्यासाठी प्रवेगक व्होल्टेज वापरते, परिणामी उत्कृष्ट एनीसोट्रॉपी आणि दर नियंत्रणक्षमता. सिरेमिक्स आणि विशिष्ट धातूंसारख्या रासायनिकदृष्ट्या स्थिर सामग्रीचे नक्षीकाम करण्यासाठी हे आदर्श असले तरी, खोल कोरीव कामासाठी जाड मुखवटे आवश्यक असल्यास नक्षीकामाच्या अचूकतेमध्ये तडजोड होऊ शकते आणि जाळीच्या व्यत्ययामुळे उच्च-ऊर्जा आयन बॉम्बस्फोटामुळे अपरिहार्य विद्युत नुकसान होऊ शकते.

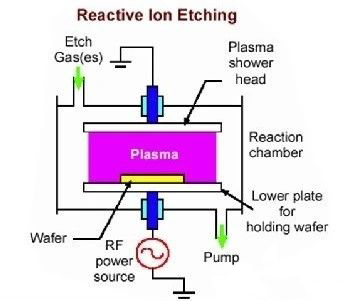

2. प्रतिक्रियात्मक आयन एचिंग (RIE)

IBE पासून विकसित, RIE भौतिक आयन बॉम्बर्डमेंटसह रासायनिक अभिक्रिया एकत्र करते. IBE च्या तुलनेत, RIE उच्च एचिंग दर आणि उत्कृष्ट ॲनिसोट्रॉपी आणि मोठ्या भागात एकसमानता प्रदान करते, ज्यामुळे ते मायक्रो आणि नॅनो फॅब्रिकेशनमध्ये सर्वात मोठ्या प्रमाणात वापरल्या जाणाऱ्या एचिंग तंत्रांपैकी एक बनले आहे. प्रक्रियेमध्ये समांतर प्लेट इलेक्ट्रोडवर रेडिओ फ्रिक्वेन्सी (RF) व्होल्टेज लागू करणे समाविष्ट आहे, ज्यामुळे चेंबरमधील इलेक्ट्रॉन प्रतिक्रिया वायूंचा वेग वाढवतात आणि आयनीकरण करतात, ज्यामुळे प्लेट्सच्या एका बाजूला स्थिर प्लाझ्मा स्थिती निर्माण होते. इलेक्ट्रॉन्स कॅथोडकडे आकर्षित झाल्यामुळे आणि एनोडवर ग्राउंड केल्यामुळे प्लाझ्मामध्ये सकारात्मक क्षमता असते, त्यामुळे चेंबरमध्ये विद्युत क्षेत्र तयार होते. पॉझिटिव्ह चार्ज केलेला प्लाझ्मा कॅथोड-लिंक्ड सब्सट्रेटच्या दिशेने वेग वाढवतो, प्रभावीपणे कोरतो.

खोदकाम प्रक्रियेदरम्यान, चेंबर कमी-दाब वातावरण (0.1~10 Pa) राखते, जे प्रतिक्रिया वायूंचे आयनीकरण दर वाढवते आणि थर पृष्ठभागावर रासायनिक अभिक्रिया प्रक्रियेस गती देते. सामान्यतः, RIE प्रक्रियेसाठी उच्च नक्षीकामाची अचूकता सुनिश्चित करून, व्हॅक्यूम सिस्टमद्वारे कार्यक्षमतेने काढून टाकण्यासाठी प्रतिक्रिया उप-उत्पादने अस्थिर असणे आवश्यक आहे. आरएफ पॉवर लेव्हल थेट प्लाझ्मा घनता आणि प्रवेग पूर्वाग्रह व्होल्टेज निर्धारित करते, ज्यामुळे नक्षी दर नियंत्रित होते. तथापि, प्लाझ्मा घनता वाढवताना, RIE बायस व्होल्टेज देखील वाढवते, ज्यामुळे जाळीचे नुकसान होऊ शकते आणि मुखवटाची निवडकता कमी होऊ शकते, अशा प्रकारे एचिंग ऍप्लिकेशन्ससाठी मर्यादा निर्माण होतात. मोठ्या प्रमाणात इंटिग्रेटेड सर्किट्सच्या जलद विकासामुळे आणि ट्रान्झिस्टरच्या घटत्या आकारामुळे, सूक्ष्म आणि नॅनो फॅब्रिकेशनमध्ये अचूकता आणि आस्पेक्ट रेशियोला मोठी मागणी आली आहे, ज्यामुळे उच्च घनतेच्या प्लाझ्मा-आधारित ड्राय एचिंग तंत्रज्ञानाचा उदय झाला आहे. इलेक्ट्रॉनिक माहिती तंत्रज्ञानाच्या प्रगतीसाठी नवीन संधी.

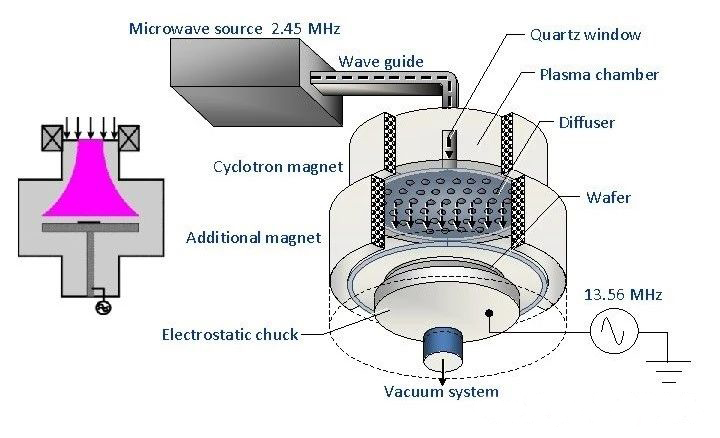

3. इलेक्ट्रॉन सायक्लोट्रॉन रेझोनान्स (ईसीआर) प्लाझ्मा एचिंग

ECR तंत्रज्ञान, उच्च-घनता प्लाझ्मा प्राप्त करण्यासाठी एक प्रारंभिक पद्धत, मायक्रोवेव्ह उर्जेचा वापर चेंबरमधील इलेक्ट्रॉनसह प्रतिध्वनी करण्यासाठी करते, इलेक्ट्रॉन सायक्लोट्रॉन अनुनाद प्रेरित करण्यासाठी बाह्यरित्या लागू केलेल्या, वारंवारता-जुळणाऱ्या चुंबकीय क्षेत्राद्वारे वर्धित करते. ही पद्धत RIE पेक्षा लक्षणीय उच्च प्लाझ्मा घनता प्राप्त करते, नक्षी दर आणि मुखवटा निवडकता वाढवते, अशा प्रकारे अति-उच्च आस्पेक्ट रेशो स्ट्रक्चर्सचे नक्षीकाम सुलभ करते. तथापि, प्रणालीची जटिलता, जी मायक्रोवेव्ह स्त्रोत, आरएफ स्त्रोत आणि चुंबकीय क्षेत्रांच्या समन्वित कार्यावर अवलंबून असते, ऑपरेशनल आव्हाने उभी करते. Inductively Coupled Plasma (ICP) एचिंगचा उदय लवकरच ECR वर एक सरलीकरण म्हणून झाला.

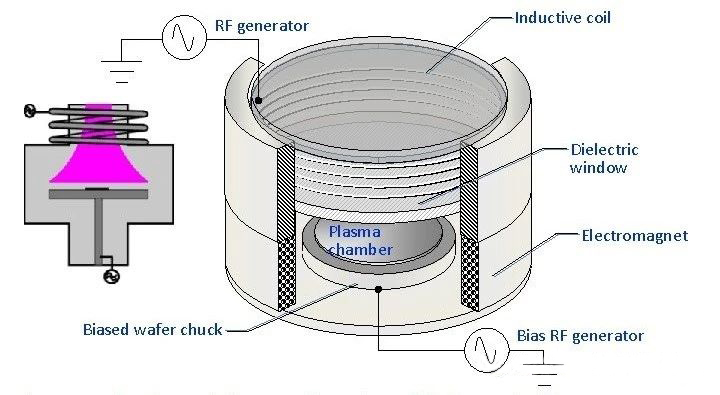

4. इंडक्टिव्हली कपल्ड प्लाझ्मा (ICP) एचिंग

ICP एचिंग तंत्रज्ञान प्लाझ्मा निर्मिती आणि प्रवेग बायस व्होल्टेज दोन्ही नियंत्रित करण्यासाठी दोन 13.56MHz RF स्त्रोत वापरून ECR तंत्रज्ञानावर आधारित प्रणाली सुलभ करते. ECR मध्ये वापरल्या जाणाऱ्या बाह्य चुंबकीय क्षेत्राऐवजी, एक सर्पिल कॉइल एक पर्यायी इलेक्ट्रोमॅग्नेटिक फील्ड प्रेरित करते, जसे की योजनाबद्ध मध्ये दाखवले आहे. आरएफ स्रोत इलेक्ट्रोमॅग्नेटिक कपलिंगद्वारे अंतर्गत इलेक्ट्रॉनमध्ये ऊर्जा हस्तांतरित करतात, जे प्रेरित क्षेत्रामध्ये सायक्लोट्रॉन गतीमध्ये फिरतात, आयनीकरण करण्यासाठी प्रतिक्रिया वायूंशी टक्कर देतात. हे सेटअप ईसीआरशी तुलना करता प्लाझ्मा घनता प्राप्त करते. आयसीपी एचिंग विविध एचिंग सिस्टीमचे फायदे एकत्र करते, उच्च एचिंग दर, उच्च निवडकता, मोठ्या क्षेत्राची एकसमानता आणि साधी, नियंत्रण करण्यायोग्य उपकरणांची रचना, अशा प्रकारे उच्च घनता प्लाझ्मा एचिंग तंत्रज्ञानाच्या नवीन पिढीसाठी वेगाने पसंतीची निवड बनते. .

5. ड्राय एचिंगची वैशिष्ट्ये

कोरड्या कोरीव कामाच्या तंत्रज्ञानाने सूक्ष्म आणि नॅनोफॅब्रिकेशनमध्ये त्याच्या उत्कृष्ट ॲनिसोट्रॉपी आणि उच्च कोरीव दरांमुळे, ओले कोरीवकाम बदलून वेगाने प्रमुख स्थान प्राप्त केले आहे. चांगल्या कोरड्या कोरीव कामाच्या तंत्रज्ञानाचे मूल्यमापन करण्याच्या निकषांमध्ये मुखवटा निवडकता, ॲनिसोट्रॉपी, एचिंग रेट, एकंदर एकसमानता आणि जाळीच्या नुकसानापासून पृष्ठभागाची गुळगुळीतता यांचा समावेश होतो. अनेक मूल्यमापन निकषांसह, बनावटीच्या गरजांवर आधारित विशिष्ट परिस्थितीचा विचार करणे आवश्यक आहे. कोरड्या कोरीव कामाचे सर्वात थेट संकेतक म्हणजे पृष्ठभाग आकारविज्ञान, ज्यामध्ये खोदलेल्या मजल्याचा आणि बाजूच्या भिंतींचा सपाटपणा आणि खोदलेल्या टेरेसची ॲनिसोट्रॉपी यांचा समावेश होतो, जे दोन्ही भौतिक बॉम्बर्डमेंटच्या रासायनिक अभिक्रियांचे प्रमाण समायोजित करून नियंत्रित केले जाऊ शकतात. इचिंग नंतर मायक्रोस्कोपिक वैशिष्ट्यीकरण विशेषत: स्कॅनिंग इलेक्ट्रॉन मायक्रोस्कोपी आणि अणू शक्ती मायक्रोस्कोपी वापरून केले जाते. मुखवटा निवडकता, जे मुखवटाच्या खोदकामाच्या खोलीचे गुणोत्तर आहे आणि त्याच कोरीव परिस्थिती आणि वेळेत सामग्रीचे गुणोत्तर आहे. सामान्यतः, निवडकता जितकी जास्त असेल तितकी नमुना हस्तांतरणाची अचूकता अधिक चांगली. ICP एचिंगमध्ये वापरल्या जाणाऱ्या सामान्य मास्कमध्ये फोटोरेसिस्ट, धातू आणि डायलेक्ट्रिक फिल्म्सचा समावेश होतो. फोटोरेसिस्टमध्ये खराब निवडकता असते आणि उच्च तापमान किंवा उत्साही भडिमार अंतर्गत ते खराब होऊ शकते; धातू उच्च निवडकता देतात परंतु मुखवटा काढण्यात आव्हाने निर्माण करतात आणि अनेकदा बहु-स्तर मास्किंग तंत्राची आवश्यकता असते. याव्यतिरिक्त, धातूचे मुखवटे कोरीव काम करताना बाजूच्या भिंतींना चिकटून राहू शकतात, ज्यामुळे गळतीचे मार्ग तयार होतात. म्हणून, योग्य मास्क तंत्रज्ञान निवडणे विशेषतः नक्षीकामासाठी महत्वाचे आहे आणि मुखवटा सामग्रीची निवड डिव्हाइसेसच्या विशिष्ट कार्यक्षमतेच्या आवश्यकतांवर आधारित निश्चित केली पाहिजे.**