- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

पूर्ण सेमीकंडक्टर डिव्हाइस फॅब्रिकेशन प्रक्रिया समजून घेणे

2024-06-17

1. फोटोलिथोग्राफी

फोटोलिथोग्राफी, बहुतेकदा पॅटर्न निर्मितीचा समानार्थी, अर्धसंवाहक तंत्रज्ञानाच्या जलद प्रगतीमागील सर्वात गंभीर प्रेरक शक्तींपैकी एक आहे, जे छपाईमधील फोटोग्राफिक प्लेट बनविण्याच्या प्रक्रियेतून उद्भवते. हे तंत्र सूक्ष्म किंवा नॅनो-स्केल वापरून कोणत्याही पॅटर्नचे सादरीकरण करण्यास अनुमती देते. फोटोरेसिस्ट, आणि इतर प्रक्रिया तंत्रज्ञानासह एकत्रित केल्यावर, सेमीकंडक्टर सामग्री आणि उपकरणांच्या विविध डिझाइन आणि संकल्पना लक्षात घेऊन हे नमुने सामग्रीवर हस्तांतरित करतात. फोटोलिथोग्राफीमध्ये वापरला जाणारा प्रकाश स्रोत नमुन्यांच्या अचूकतेवर थेट प्रभाव टाकतो, ज्यामध्ये अल्ट्राव्हायोलेट, डीप अल्ट्राव्हायोलेट, एक्स-रे आणि इलेक्ट्रॉन बीमपर्यंतचे पर्याय आहेत, प्रत्येक नमूद केलेल्या क्रमाने पॅटर्न फिडेलिटीच्या वाढत्या पातळीशी संबंधित आहे.

प्रमाणित फोटोलिथोग्राफी प्रक्रियेच्या प्रवाहामध्ये पृष्ठभागाची तयारी, आसंजन, सॉफ्ट बेक, एक्सपोजर, पोस्ट-एक्सपोजर बेक, डेव्हलपमेंट, हार्ड बेक आणि तपासणी यांचा समावेश होतो.

पृष्ठभाग उपचार करणे अत्यावश्यक आहे कारण सब्सट्रेट्स सामान्यत: हवेतून H2O रेणू शोषून घेतात, जे फोटोलिथोग्राफीसाठी हानिकारक आहे. म्हणून, सब्सट्रेट्स सुरुवातीला बेकिंगद्वारे निर्जलीकरण प्रक्रियेतून जातात.

हायड्रोफिलिक सब्सट्रेट्ससाठी, हायड्रोफोबिक फोटोरेसिस्टला त्यांचे चिकटणे अपुरे आहे, संभाव्यत: फोटोरेसिस्ट डिटेचमेंट किंवा पॅटर्न चुकीचे संरेखन होऊ शकते, अशा प्रकारे आसंजन प्रवर्तकाची आवश्यकता आहे. सध्या, हेक्सामेथिल डिसिलाझेन (HMDS) आणि ट्राय-मिथाइल-सिलिल-डायथिल-अमाईन (TMSDEA) मोठ्या प्रमाणावर आसंजन वाढवणारे वापरले जातात.

पृष्ठभागावरील उपचारानंतर, फोटोरेसिस्टचा वापर सुरू होतो. लागू केलेल्या फोटोरेसिस्टची जाडी केवळ त्याच्या चिकटपणाशी संबंधित नाही तर स्पिन-कोटिंग गतीने देखील प्रभावित होते, सामान्यत: स्पिन गतीच्या वर्गमूळाच्या व्यस्त प्रमाणात. कोटिंग केल्यानंतर, फोटोरेसिस्टमधून सॉल्व्हेंटचे बाष्पीभवन करण्यासाठी मऊ बेक केले जाते, प्रीबेक म्हणून ओळखल्या जाणाऱ्या प्रक्रियेमध्ये चिकटपणा सुधारतो.

एकदा या पायऱ्या पूर्ण झाल्या की, एक्सपोजर होते. एक्सपोजर नंतर विरुद्ध गुणधर्मांसह, फोटोरेसिस्ट्सचे वर्गीकरण सकारात्मक किंवा नकारात्मक म्हणून केले जाते.

उदाहरण म्हणून पॉझिटिव्ह फोटोरेसिस्ट घ्या, जेथे अनएक्सपोज्ड फोटोरेसिस्ट विकसकामध्ये अघुलनशील आहे, परंतु एक्सपोजरनंतर विद्रव्य बनते. एक्सपोजर दरम्यान, प्रकाश स्रोत, नमुना असलेल्या मास्कमधून जातो, लेपित सब्सट्रेट प्रकाशित करतो, फोटोरेसिस्टचे नमुना बनवतो. सामान्यतः, एक्सपोजर स्थिती तंतोतंत नियंत्रित करण्यासाठी सब्सट्रेट मास्कसह संरेखित करणे आवश्यक आहे. नमुना विकृती टाळण्यासाठी एक्सपोजर कालावधी काटेकोरपणे व्यवस्थापित करणे आवश्यक आहे. पोस्ट-एक्सपोजर, स्टँडिंग वेव्ह इफेक्ट्स कमी करण्यासाठी अतिरिक्त बेकिंगची आवश्यकता असू शकते, जरी ही पायरी ऐच्छिक आहे आणि थेट विकासाच्या बाजूने बायपास केली जाऊ शकते. डेव्हलपमेंट एक्सपोज्ड फोटोरेसिस्ट विरघळते, मास्क पॅटर्न फोटोरेसिस्ट लेयरवर अचूकपणे हस्तांतरित करते. विकास वेळ देखील गंभीर आहे-खूप कमी अपूर्ण विकासास कारणीभूत ठरते, खूप लांबमुळे नमुना विकृती निर्माण होते.

त्यानंतर, कठोर बेकिंग फोटोरेसिस्ट फिल्मला सब्सट्रेटला जोडण्यास बळकट करते आणि त्याची नक्षी प्रतिरोधक क्षमता सुधारते. हार्ड बेकचे तापमान सामान्यतः प्रीबेकपेक्षा किंचित जास्त असते.

शेवटी, पॅटर्न अपेक्षेनुसार संरेखित करत असल्यास सूक्ष्म तपासणी सत्यापित करते. नमुना इतर प्रक्रियेद्वारे सामग्रीवर हस्तांतरित केल्यानंतर, फोटोरेसिस्टने त्याचा उद्देश पूर्ण केला आहे आणि तो काढून टाकणे आवश्यक आहे. स्ट्रिपिंग पद्धतींमध्ये ओले (एसीटोन सारख्या मजबूत सेंद्रिय सॉल्व्हेंट्स वापरणे) आणि कोरडे (चित्रपट काढण्यासाठी ऑक्सिजन प्लाझ्मा वापरणे) यांचा समावेश होतो.

2. डोपिंग तंत्र

सेमीकंडक्टर तंत्रज्ञानामध्ये डोपिंग अपरिहार्य आहे, आवश्यकतेनुसार सेमीकंडक्टर सामग्रीच्या विद्युत गुणधर्मांमध्ये बदल करणे. सामान्य डोपिंग पद्धतींमध्ये थर्मल प्रसार आणि आयन रोपण यांचा समावेश होतो.

(1) आयन रोपण

आयन इम्प्लांटेशन अर्धसंवाहक सब्सट्रेटवर उच्च-ऊर्जा आयनांचा भडिमार करून डोप करते. थर्मल डिफ्यूजनच्या तुलनेत, त्याचे बरेच फायदे आहेत. वस्तुमान विश्लेषकाद्वारे निवडलेले आयन उच्च डोपिंग शुद्धता सुनिश्चित करतात. संपूर्ण रोपण दरम्यान, सब्सट्रेट खोलीच्या तपमानावर किंवा किंचित वर राहते. अनेक मास्किंग फिल्म्स वापरल्या जाऊ शकतात, जसे की सिलिकॉन डायऑक्साइड (SiO2), सिलिकॉन नायट्राइड (Si3N4), आणि फोटोरेसिस्ट, स्वयं-संरेखित मास्क तंत्रांसह उच्च लवचिकता प्रदान करतात. इम्प्लांट डोस तंतोतंत नियंत्रित केले जातात, आणि प्रत्यारोपित अशुद्धता आयन वितरण समान विमानात एकसमान असते, परिणामी उच्च पुनरावृत्तीक्षमता असते.

इम्प्लांटेशनची खोली आयनांच्या ऊर्जेद्वारे निर्धारित केली जाते. ऊर्जा आणि डोसचे नियमन करून, प्रत्यारोपणानंतर सब्सट्रेटमधील अशुद्धता आयनचे वितरण हाताळले जाऊ शकते. विविध अशुद्धता प्रोफाइल प्राप्त करण्यासाठी विविध योजनांसह अनेक रोपण सतत केले जाऊ शकतात. विशेष म्हणजे, सिंगल-क्रिस्टल सब्सट्रेट्समध्ये, इम्प्लांटेशन दिशा क्रिस्टलोग्राफिक दिशेला समांतर असल्यास, चॅनेलिंग इफेक्ट्स उद्भवतात-काही आयन चॅनेलच्या बाजूने प्रवास करतील, ज्यामुळे खोली नियंत्रण आव्हानात्मक होईल.

चॅनेलिंग टाळण्यासाठी, रोपण सामान्यत: सिंगल-क्रिस्टल सब्सट्रेटच्या मुख्य अक्षाच्या सुमारे 7° कोनात किंवा आकारहीन थराने सब्सट्रेट झाकून केले जाते.

तथापि, आयन इम्प्लांटेशनमुळे सब्सट्रेटच्या क्रिस्टल स्ट्रक्चरला लक्षणीय नुकसान होऊ शकते. उच्च-ऊर्जेचे आयन, टक्कर झाल्यावर, सब्सट्रेटच्या न्यूक्ली आणि इलेक्ट्रॉन्समध्ये ऊर्जा हस्तांतरित करतात, ज्यामुळे ते जाळी सोडतात आणि अंतरालीय-रिक्तता दोष जोड्या तयार करतात. गंभीर प्रकरणांमध्ये, काही प्रदेशांमधील स्फटिकाची रचना नष्ट होऊन अनाकार झोन बनतात.

जाळीचे नुकसान अर्धसंवाहक सामग्रीच्या विद्युत गुणधर्मांवर मोठ्या प्रमाणावर परिणाम करते, जसे की वाहक गतिशीलता कमी करणे किंवा समतोल नसलेल्या वाहकांचे आयुष्य. सर्वात महत्त्वाचे म्हणजे, बहुसंख्य प्रत्यारोपित अशुद्धी अनियमित इंटरस्टिशियल साइट्स व्यापतात, प्रभावी डोपिंग तयार करण्यात अयशस्वी होतात. म्हणून, इम्प्लांटेशन नंतर जाळीच्या नुकसानीची दुरुस्ती आणि अशुद्धतेचे विद्युत सक्रियकरण आवश्यक आहे.

(२)रॅपिड थर्मल प्रोसेसिंग (RTP)

आयन इम्प्लांटेशन आणि इलेक्ट्रिकली ॲक्टिव्हेट अशुद्धता यामुळे होणारे जाळीचे नुकसान सुधारण्यासाठी थर्मल ॲनिलिंग ही सर्वात प्रभावी पद्धत आहे. उच्च तापमानात, सब्सट्रेटच्या क्रिस्टल जाळीमध्ये इंटरस्टिशियल-रिक्तता दोष जोड्या पुन्हा एकत्र होतील आणि अदृश्य होतील; अनाकार प्रदेश देखील सॉलिड-फेज एपिटॅक्सीद्वारे सिंगल-क्रिस्टल क्षेत्रासह सीमेवरून पुन्हा स्क्रिप्टल होतील. सब्सट्रेट सामग्रीला उच्च तापमानात ऑक्सिडायझिंग होण्यापासून रोखण्यासाठी, थर्मल ॲनिलिंग व्हॅक्यूम किंवा अक्रिय वायू वातावरणात आयोजित करणे आवश्यक आहे. पारंपारिक ॲनिलिंगला बराच वेळ लागतो आणि प्रसारामुळे लक्षणीय अशुद्धता पुनर्वितरण होऊ शकते.

चे आगमनआरटीपी तंत्रज्ञानया समस्येचे निराकरण करते, मोठ्या प्रमाणात जाळीचे नुकसान दुरूस्ती आणि अशुद्धता सक्रिय करणे कमी केलेल्या ॲनिलिंग कालावधीत पूर्ण करते.

उष्णता स्त्रोतावर अवलंबून,RTPयाचे अनेक प्रकारांमध्ये वर्गीकरण केले आहे: इलेक्ट्रॉन बीम स्कॅनिंग, स्पंदित इलेक्ट्रॉन आणि आयन बीम, स्पंदित लेसर, सतत-वेव्ह लेसर आणि ब्रॉडबँड विसंगत प्रकाश स्रोत (हॅलोजन दिवे, ग्रेफाइट हीटर्स, आर्क दिवे), नंतरचे सर्वात मोठ्या प्रमाणावर वापरले जात आहेत. हे स्रोत सब्सट्रेटला त्वरित आवश्यक तापमानापर्यंत गरम करू शकतात, कमी वेळेत ॲनिलिंग पूर्ण करतात आणि प्रभावीपणे अशुद्धता प्रसार कमी करतात.

3. फिल्म डिपॉझिशन तंत्र

(1) प्लाझ्मा-वर्धित रासायनिक वाष्प संचय (PECVD)

PECVD हे फिल्म डिपॉझिशनसाठी केमिकल वाष्प डिपॉझिशन (CVD) तंत्राचा एक प्रकार आहे, इतर दोन वायुमंडलीय दाब CVD (APCVD) आणि कमी दाब CVD (LPCVD) आहेत.

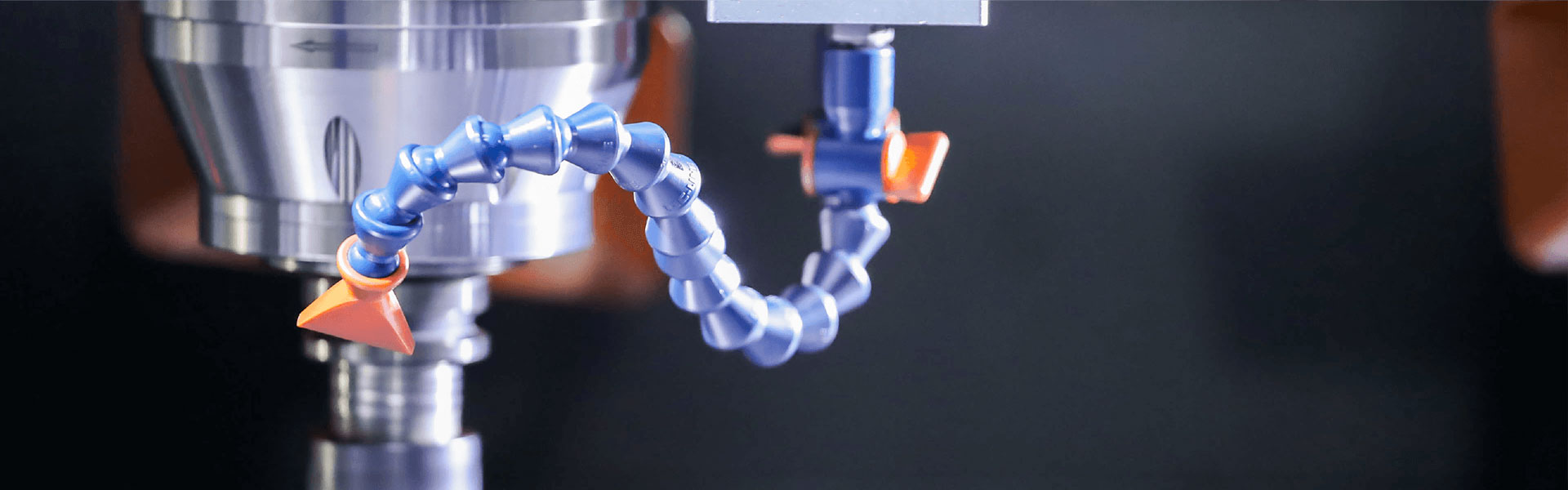

सध्या, तीन प्रकारांमध्ये PECVD सर्वात जास्त प्रमाणात लागू आहे. हे तुलनेने कमी तापमानात रासायनिक अभिक्रिया सुरू करण्यासाठी आणि टिकवून ठेवण्यासाठी रेडिओ फ्रिक्वेन्सी (RF) प्लाझ्मा वापरते, त्यामुळे उच्च जमा होण्याच्या दरांसह कमी-तापमान फिल्म डिपॉझिशन सुलभ करते. त्याची उपकरणे योजनाबद्ध आहे.

या पद्धतीद्वारे तयार करण्यात आलेले चित्रपट अपवादात्मक आसंजन आणि विद्युत गुणधर्म, किमान मायक्रोपोरोसिटी, उच्च एकसमानता आणि मजबूत लहान-स्तरीय भरण क्षमता प्रदर्शित करतात. PECVD जमा करण्याच्या गुणवत्तेवर परिणाम करणाऱ्या घटकांमध्ये सब्सट्रेट तापमान, वायू प्रवाह दर, दाब, RF पॉवर आणि वारंवारता यांचा समावेश होतो.

(२) थुंकणे

थुंकणे ही एक भौतिक वाष्प संचय (PVD) पद्धत आहे. चार्ज केलेले आयन (सामान्यत: आर्गॉन आयन, एआर+) विद्युत क्षेत्रामध्ये गतिमान ऊर्जा मिळवितात. ते लक्ष्य सामग्रीच्या दिशेने निर्देशित केले जातात, लक्ष्य रेणूंशी आदळतात आणि त्यांना विचलित करतात आणि थुंकतात. या रेणूंमध्ये लक्षणीय गतीज ऊर्जा देखील असते आणि ते सब्सट्रेटकडे जातात, त्यावर जमा होतात.

सामान्यत: नियोजित स्पटरिंग पॉवर स्त्रोतांमध्ये डायरेक्ट करंट (DC) आणि रेडिओ फ्रिक्वेन्सी (RF) यांचा समावेश होतो, जेथे DC स्पटरिंग थेट धातूंसारख्या प्रवाहकीय सामग्रीवर लागू होते, तर इन्सुलेट सामग्रीला फिल्म डिपॉझिशनसाठी RF स्पटरिंगची आवश्यकता असते.

पारंपारिक स्पटरिंग कमी जमा होण्याचे दर आणि उच्च कामाच्या दबावामुळे ग्रस्त आहे, परिणामी चित्रपटाची गुणवत्ता कमी होते. मॅग्नेट्रॉन स्पटरिंग या समस्यांना अधिक आदर्शपणे संबोधित करते. हे चुंबकीय क्षेत्राच्या दिशेच्या भोवतालच्या एका हेलिकल मार्गावर आयनच्या रेषीय प्रक्षेपणात बदल करण्यासाठी बाह्य चुंबकीय क्षेत्र वापरते, त्यांचा मार्ग लांब करते आणि लक्ष्य रेणूंसह टक्कर कार्यक्षमता सुधारते, ज्यामुळे स्पटरिंग कार्यक्षमता वाढते. यामुळे डिपॉझिशन दर वाढतात, कामाचा दबाव कमी होतो आणि चित्रपटाची गुणवत्ता लक्षणीयरीत्या सुधारते.

4. कोरीव काम तंत्र

कोरड्या आणि ओल्या मोडमध्ये एचिंगचे वर्गीकरण केले जाते, त्यांना अनुक्रमे विशिष्ट उपायांच्या वापरासाठी (किंवा अभाव) नाव दिले जाते.

सामान्यतः, नक्षीकामासाठी नक्षीकामासाठी हेतू नसलेल्या प्रदेशांचे संरक्षण करण्यासाठी मास्क लेयर (जे थेट फोटोरेसिस्ट असू शकते) तयार करणे आवश्यक आहे.

(1) ड्राय एचिंग

सामान्य कोरड्या कोरीव कामाचा समावेश होतोइंडक्टिव्हली कपल्ड प्लाझ्मा (ICP) एचिंग, आयन बीम एचिंग (IBE), आणि प्रतिक्रियाशील आयन एचिंग (RIE).

ICP एचिंगमध्ये, ग्लो डिस्चार्ज-उत्पादित प्लाझ्मामध्ये असंख्य अत्यंत रासायनिकदृष्ट्या सक्रिय मुक्त रॅडिकल्स (मुक्त अणू, रेणू किंवा अणू गट) असतात, जे अस्थिर उत्पादने तयार करण्यासाठी लक्ष्य सामग्रीवर रासायनिक प्रतिक्रिया देतात, त्यामुळे एचिंग साध्य होते.

IBE उच्च-ऊर्जा आयन (अक्रिय वायूंपासून आयनीकृत) वापरते जे भौतिक प्रक्रियेचे प्रतिनिधित्व करत लक्ष्यित सामग्रीच्या पृष्ठभागावर थेट भडिमार करते.

RIE हे मागील दोनचे संयोजन मानले जाते, IBE मध्ये वापरल्या जाणाऱ्या निष्क्रिय वायूला ICP एचिंगमध्ये वापरलेल्या वायूने बदलून, ज्यामुळे RIE बनते.

कोरड्या कोरीव कामासाठी, उभ्या कोरीव कामाचा दर पार्श्विक दरापेक्षा खूप जास्त आहे, म्हणजे, त्यात उच्च गुणोत्तर आहे, ज्यामुळे मुखवटाच्या नमुन्याची अचूक प्रतिकृती होऊ शकते. तथापि, कोरड्या कोरीव काम देखील मुखवटाच्या थराला खोदून काढते, खराब निवडकता दर्शविते (मास्क लेयरमध्ये लक्ष्य सामग्रीच्या नक्षीचे प्रमाण), विशेषत: IBE सह, जे सामग्रीच्या पृष्ठभागावर निवडकपणे नक्षीकाम करू शकते.

(२) ओले नक्षी

ओले कोरीवकाम हे लक्ष्य सामग्रीला रासायनिक रीतीने प्रतिक्रिया देणाऱ्या सोल्युशनमध्ये (एचेंट) बुडवून प्राप्त केलेली नक्षीची पद्धत दर्शवते.

ही एचिंग पद्धत सोपी, किफायतशीर आहे आणि चांगली निवडकता दर्शवते परंतु कमी गुणोत्तर आहे. मुखवटाच्या काठाच्या खाली असलेली सामग्री कोरड केली जाऊ शकते, ज्यामुळे ते कोरड्या कोरीव कामापेक्षा कमी अचूक बनते. कमी गुणोत्तराचे नकारात्मक प्रभाव कमी करण्यासाठी, योग्य नक्षी दर निवडणे आवश्यक आहे. एचिंग रेटवर परिणाम करणाऱ्या घटकांमध्ये इचंट एकाग्रता, नक्षीकाम वेळ आणि इचंट तापमान यांचा समावेश होतो.**